Производство стекла насчитывает уже более 5-ти тысячелетий. Всё это время технологии его изготовления не стояли на месте, постоянно развиваясь и становясь всё более эффективными. За прошедшие пятьдесят веков стекольное производство прошло путь от кустарных мастерских с тяжёлым ручным трудом до современных промышленных комплексов с высокой степенью автоматизации. Рассмотрим, какие технологии изготовления стёкол используются сегодня.

В настоящее время в России имеется 30 промышленных предприятий, специализирующихся на производстве стекла. Из них 11 крупнейших заводов выпускают 90% всей отечественной стеклянной продукции. Кроме того, свыше полусотни крупных предприятий занимается вторичной переработкой уже произведённой продукции — армирование, нанесение декоративных покрытий, закалка и т.д. Доля стекольной отрасли в общих показателях российской промышленности весьма значительна.

Главными потребителями продукции стекольной промышленности, по итогам 2021 года, в России являются:

- Строительная отрасль — использует 70% всего выпускаемого в стране стекла.

- Транспортное машиностроение — 25%.

- Прочие отрасли промышленности и бытовые нужды — 5%.

Ежегодно, начиная с начала 2000-х годов объёмы потребления стеклянных изделий на внутреннем рынке РФ неизменно возрастают. Растёт и внутреннее производство, что особо стимулируется взятым в стране курсом на полное импортозамещение во всех сферах промышленности.

В процессе производства стекла соблюдаются следующие этапы:

- подготовка сырья и формирование шихты;

- плавка стекла;

- охлаждение;

- формовка изделия;

- отжиг и обработка.

Производственное сырьё

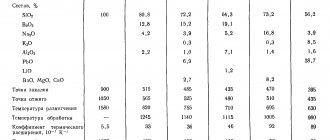

В производстве стекла, в качестве основного материала, могут использоваться следующие химические вещества: оксиды, фториды или сульфиды. Классическая, наиболее распространённая технология предусматривает применение в качестве основного ингредиента кварцевого песка (до 70% от общей массы), содержащего в себе большое количество оксида кремния SiO2. Как дополнительные компоненты используются доломиты и известняки, а также сульфат натрия.

В качестве катализатора и ускорителя процесса стеклообразования в состав шихты добавляются стеклообразующие окислы. Кроме того, для придания производимому стеклу неких требуемых свойств, в его состав вводятся дополнительные компоненты — колеровочные материалы, изготовленные на основе марганца, кобальта, хрома; осветлители из селитры или окиси мышьяка.

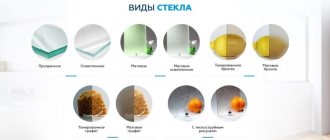

В зависимости от основного стеколообразующего сырья и дополнительных компонентов имеются следующие виды стёкол:

- Силикатные. Производство их основывается на силикатном оксиде SiO2. Основная разновидность, используемая сегодня повсеместно в быту и в промышленности. Это оконные и автомобильные стёкла, зеркала, экраны телевизоров и компьютерных мониторов.

- Натриево-кальциевые. Также этот тип стёкол именуется «содовым» или «кронгласом», и отличается лёгкостью плавления и мягкостью, что делает его простым в обработке. Часто применяется для изготовления мелких деталей сложной конструкции, либо в декоративном искусстве.

- Калиево-кальциевое, или поташное. Характеризуется тугоплавкостью и твёрдостью. Производство поташного стекла требовало большого количества древесины — основного сырья для поташа. Чтобы получить один килограмм поташа требовалось пережечь тонну деревьев, поэтому данный сорт стёкол также именовался «лесным стеклом». Вплоть до 18 века в России поташное стекло являлось основной разновидностью, которое выпускала отечественная стекольная промышленность.

- Свинцовое. В быту эта разновидность стекла более известна под наименованием «хрусталь». Производство хрусталя отличается от традиционной технологии введением в состав, в качестве дополнительного компонента, оксида свинца. В итоге получается тяжёлые стеклянные изделия, обладающие ярким блеском и способностью к дисперсии — разложению светового луча на отдельные составляющие. В итоге, при прохождении сквозь хрусталь, свет начинает играть всеми оттенками радуги.

- Борсиликатное. Отличается высокой механической устойчивостью к различным агрессивным воздействиям: тугоплавкость, невосприимчивость к кислотным и щелочным средам, резким скачкам температуры. Достигается это путём введения в процессе изготовления в состав стекольной массы оксида бора. Себестоимость борсиликатного стекла получается выше, нежели простого силикатного, но его высокие механические свойства с лихвой компенсируют этот недостаток. Применяется для изготовления медицинской и лабораторной посуды.

История стекла уходит своими корнями в незапамятные времена.

Самые ранние предметы из стекла находят среди остатков материальной культуры древнейших цивилизаций Древнего Египта и Передней Азии. Стекловидные полупрозрачные или непрозрачные, различно окрашенные шлаки, получавшиеся при оплавлении песка в контакте с щелочной древесной золой, которые древние мастера находили в печах после плавки металла или обжига керамики, вероятно, и явились тем материалом, из которого развилась глазурь, а затем и стекло.

Изготовление глазури было распространено в IV тысячелетии до нашей эры в Месопотамии, Египте, на территории современной Сирии. Уже с конца V тысячелетия до н.э. египетские мастера, покрывая каменные бусы глазурью, окрашенной медными окислами, имитировали бирюзу, которая высоко ценилась в ту пору.

Технология нанесения глазури заключалась в том, что каменную или фаянсовую заготовку покрывали мелкотолченым кварцем, смешанным с некоторым количеством окрашивающих и вяжущих веществ, а затем подвергали обжигу в закрытой камере. Порошкообразный кварц, оплавляясь, образовывал слой глазури.

Техническое открытие глазури было первым шагом на пути, который в дальнейшем привел к производству стекла. Полагают, что стеклянные бусы появились уже в IV тысячелетии до н. э., отдельные находки подтверждают это.

Но самая ранняя мастерская по производству стекла, обнаруженная археологами, относилась к более позднему времени, ко II тысячелетию до н. э., и располагалась в окрестностях древнего города Тель-эль-Амарна в Египте.

Известный египтолог У. М. Флиндерс Питри реконструировал процесс изготовления стекла, относящийся ко временам Аменхотепа IV. По мнению ученого, египтяне около 1400 г. до н. э могли изготавливать прозрачное, но не вполне бесцветное стекло. Оно содержало чистый кремний в виде толченого кварцевого песка или гальки и щелочи древесной золы. Варили такое стекло в глиняных лоточках или горшках емкостью около 0,25 л.

Процедура варки стекла

Производство стекольной массы представляет собой комплексный процесс, состоящий из нескольких этапов. Первая стадия включает приготовление смеси с внесением в неё необходимых компонентов в заданной пропорции. Далее производится нагрев стеклоплавильной печи до температуры около 400 ºC. На этом этапе из ингредиентов испаряется содержащаяся в них влага, происходит температурное разложение различных солей. Далее температура постепенно повышается до +800…900 ºC. На этой стадии завершается процесс химического взаимодействия между всеми исходными компонентами.

Второй этап стекло образования начинается при повышении температуры плавильной печи до 1100 ºC. Все остававшиеся до этого в несвязанном состоянии компоненты полностью растворяются в стекольном расплаве. В итоге получается прозрачная стеклянная масса, однако не являющаяся по своему составу однородным веществом. Также её объём пропитан большим количеством пузырьков газа. Далее производственный процесс сводится к дальнейшему разогреву расплава до t = 1500 ºC. При данной температуре газовые пузырьки поднимаются к поверхности расплава и лопаются, либо растворяются в жидком стекле.

На этом этапе производится окончательное осветление стекла. Состав расплавленной жидкости становится однородным благодаря интенсивному перемешиванию поднимающимися к поверхности пузырьками газа. Так завершается изготовление стекольного расплава — самая долгая и трудоёмкая стадия во всём процессе.

Методика добычи

Чтобы добыть тонированное стекло, нужно сначала создать простое стекло. С этой целью можно использовать любой инструмент, который зачарован на «Шёлковое касание». Накопайте угля, песка, сделайте печь. Набрать песка можно, например, со дна водоёма. Уголь может быть обычным или древесным.

В печи соедините песок и уголь – таким образом, вы получите прозрачное стекло.

Чтобы затонировать его, понадобится пигмент. Краситель получается из растений, которые находятся на лугу. Необходимо срубить цветок и положить его в станок – так у вас выйдет краситель.

Чтобы создать тонированное стекло в Minecraft, положите в центральную ячейку верстака краситель и обложите его со всех сторон нетонированным стеклом. Стоит отметить, что в Minecraft можно создать и стекло белого тона. Для этой цели необходимо использовать в роли пигмента костную муку. Сгенерировать пурпурное стекло вы можете в городах Края. Таким образом, получить цветное стекло в популярной онлайн-игре проще простого.

Применять окрашенное стекло следует в самых разнообразных ситуациях. В версии игры 1.8 любители режима Creative и опытные игроки получили отличную возможность окрашивать луч маяка. Для этого требуется всего лишь установить на маяке окрашенное стекло. На всех серверах игроки, которым нравится декор, приняли такую возможность с энтузиазмом.

Приобретая маяк за внутриигровую валюту, геймеры убивали сразу двух зайцев. С одной стороны, они получали практический эффект – более высокую скорость и регенерацию. А с другой, могли похвастаться своим, «дизайнерским» лучом маяка.

Технология формовки

Следующим шагом требуется из расплава получить заготовку определённой формы. Чаще всего, это листовое стекло определённой толщины и линейного размера. Современная стекольная промышленность располагает двумя технологиями получения листовых стёкол:

- Метод Фурко;

- Флоат-метод.

Метод Фурко

Технология Фурко получила своё наименование в честь французского изобретателя, впервые внедрившего данный метод в производство в начале ХХ века. В основе данной технологии лежит метод постепенного вытягивания стекольного расплава из стекловаренной печи через специальные валики. В результате непрерывного проката стеклянной массы получалось длинное полотно. По мере вытягивания, расплав поступал в специальную камеру, где происходило его постепенное охлаждение методом обдува нагретым воздухом.

Затем остуженная стеклянная лента при помощи особых стеклорезных станков раскраивается на листы требуемого размера. Толщина стеклянного листа регулируется посредством перемены скорости вытягивания расплава из печи. Из-за особенности изготовления, подобное стекло получило наименование «тянутое». Производство стёкол методом Фурко, несмотря на технологическую отсталость, используется и в настоящее время. Правда, данная методика всё более уступает позиции в стекольной отрасли другой технологии — флоат-методу.

Флоат-метод

Производство листового стекла при помощи флоат-метода является более современным способом, чем технология вытягивания. Название данного метода происходит от английского слова «флоат», что означает «плавать». Изобретателем данной методики считается британская стекольная , впервые разработавшая и внедрившая в производство этот способ получения листовых стёкол. С момента изобретения флоат-методики прошло чуть более полувека, но на сегодняшний день она стала основной технологией, повсеместно потеснив способ вытягивания Фурко.

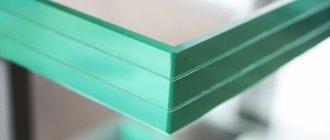

Особенностью данного метода является изготовление листового стекла путём формовки его на поверхности металлического расплава. Из плавильной печи жидкое стекло выливается в ванну, заполненную расплавленным оловом. Стеклянный расплав, будучи легче олова, растекается по его поверхности, постепенно, застывая. Это достигается тем, что температура плавления олова значительно ниже, чем у стекла — на поверхности жидкого олова образуется стеклянный лист. Толщина его определяется определённым объёмом влитого в ванну жидкого стекла, а конфигурация листа — формой самой ванны. Производство листового стекла флоат-методом на сегодня является основной технологией в стекольной отрасли не только в России, но и во всём мире.

Как выбрать качественный товар?

Закалка ножа: основные этапы закалки режущей кромки в домашних условиях (инструкция + видео)

При покупке продукта лучше не брать дешевые составы. Из-за низкого качества они могут принести больше вреда, чем пользы. Следует покупать раствор в таре с нужным объемом. Перед приобретением не мешает внимательно прочитать и усвоить информацию на упаковке: имя и адрес производителя, состав, срок годности, способ и условия применения жидкого стекла.

Современные заводы производят качественное жидкое стекло.

При возможности стоит визуально проверить однородность и прозрачность раствора, отсутствие осадка, примесей. Основной гарантией выбора качественного продукта является покупка жидкого стекла у проверенных временем производителей.

Изготовление специальных видов стекольной продукции

Производство стекла не исчерпывается прямоугольными листами. Современная стекольная промышленность поставляет на рынок большой ассортимент стеклянных изделий, используемых в самых разных отраслях народного хозяйства и в повседневном быту.

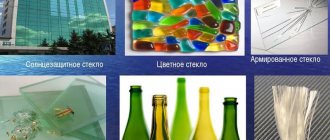

- Автомобильные стёкла. Главное требование к внешнему остеклению автомобиля — прочность стекла и отсутствие опасности разлёта осколков при ДТП. Поэтому, производство авто стёкол осуществляется в два этапа: отливка двух одинаковых стеклянных заготовок, и склеивание их между собой при помощи особой плёнки. В результате получается многослойная конструкция, скреплённая между собой клейкой лентой. При аварии осколки разбитых автомобильных окон остаются висеть на внутренней плёнке, и опасность пораниться разбитым стеклом сводится к минимуму.

- Стеклотара. Производство стеклотары — банок, бутылок и прочих ёмкостей, — позволяет обеспечить необходимой посудой целый ряд отраслей хозяйства, прежде всего, пищевую и фармацевтическую. Процедура изготовления сводится к следующим этапам: получение стеклянного расплава; отливка ёмкостей определённой формы и объёма; закалка полученной продукции.

- Армированное стекло. Производство армированного стекла включает в себя одновременную формовку листа с внедрением в него усиливающей металлической или полимерной сетки. Это придаёт листу большую механическую прочность и сопротивляемость ударным нагрузкам, напряжениям на изгиб и излом.

- Стеклянное оптиковолокно. В последнее время всё большие темпы набирает производство оптического стеклянного волокна. Оно применяется в различных сферах электротехники и волоконной оптике для передачи видео изображения. Оптиковолокно состоит из ряда прозрачных стеклянных нитей, формируемых в пучки кабеля. Сварка передающих нитей стекла производится с помощью особого оборудования.

- Цветное стекло. Производство колерованных стёкол известна уже не одну сотню лет. Необходимый окрас стекольному расплаву придают при помощи различных добавок. Чаще всего в их качестве выступают марганец, кобальт и другие металлы, способные вступать в химическую реакцию с основными стекольными ингредиентами.

Как видим, современная стекольная отрасль — высокотехнологичное производство, выпускающее десятки разновидностей продукции. Благодаря научно-техническому прогрессу, на мировой рынок регулярно поступают новейшие сорта и виды стёкол, обладающие улучшенными физическими и химическими характеристиками, и предназначенные для использования в самых разных отраслях.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Матирование аэрозольной краской

Аэрозольная краска для матирования (ее еще называют «аэрозольная изморозь») позволяет создавать на стекле плотные и непрозрачные изображения, которые длительное время будут радовать своей красотой. А если возникнет такая необходимость, то надоевшую картинку можно смыть обыкновенной жидкостью для снятия краски.

Подготовительные операции перед нанесением аэрозольной изморози аналогичны тем, которые производятся перед нанесением матирующей пасты: примерка трафарета, обезжиривание стекла, наклейка и разглаживание трафарета.

Перед нанесением аэрозоля поверхность стекла, неподлежащая матированию, должна быть полностью закрыта бумагой или малярным скотчем. Пространство вокруг стекла тоже не помешает прикрыть подручными материалами

Такая осторожность связана с тем, что радиус распыла аэрозольной краски может выйти за пределы трафарета

Краску следует наносить, в соответствии с инструкцией производителя. После высыхания ЛКМ трафарет легко снимается, и вашему взору открывается результат от проделанной работы.

Этот метод матирования несколько проще, чем предыдущий. При этом он обладает своими преимуществами. Так, неудачное покрытие всегда можно смыть и нанести новый рисунок.

Ознакомившись сразу с двумя методами матирования, вы можете выбрать для себя наиболее приемлемый. А пока давайте ознакомимся с образцами декоративных изделий, изготовленных участниками нашего портала с помощью матирующей пасты.